Induction Rubrique Chaud De Préchauffage Pour Une Seule Tige Avec Chauffage D'induction IGBT

Objectif Chauffer une tige de paloyse à 1500 ° F (815.5 ° C) pour une application de frappe à chaud

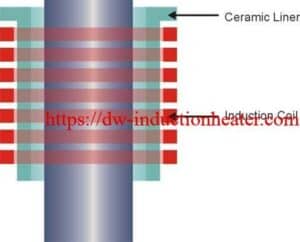

Matériau Tige Waspaloy de 0.5 po (12.7 mm) de diamètre extérieur, 1.5 po (38.1 mm) de longueur, doublure en céramique

Température 1500 ºF (815.5ºC)

Fréquence 75 kHz

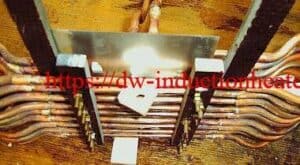

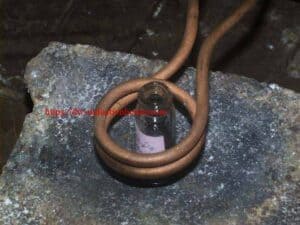

Équipement • Système de chauffage par induction DW-HF-45KW, équipé d'une tête de travail déportée contenant deux condensateurs de 1.32 μF pour un total de 66 μF

• Une bobine de chauffage par induction conçue et développée spécifiquement pour cette application.

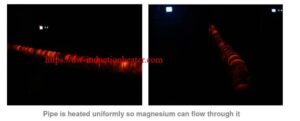

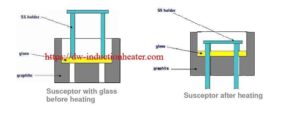

Processus Une bobine hélicoïdale à sept tours est utilisée pour chauffer la tige. La tige est placée à l'intérieur de la bobine et l'alimentation est appliquée pendant deux secondes, fournissant suffisamment de chaleur pour pénétrer dans le noyau interne. Un pyromètre optique est utilisé pour le contrôle de la température en boucle fermée et un revêtement en céramique est utilisé pour que la tige ne touche pas la bobine.

Résultats / Avantages Le chauffage par induction fournit:

• Basse pression et contrainte résiduelle minimale

• Meilleur flux de grain et microstructure

• répartition uniforme du chauffage

• Taux de production améliorés avec un minimum de défauts