Les fours de fusion de métaux par induction sont largement utilisés dans l’industrie métallurgique pour fondre divers types de métaux. Voici dix questions fréquemment posées sur ces fours :

- Qu'est-ce qu'un four de fusion de métaux à induction ? An four de fusion à induction en métal est un type de four qui utilise l'induction électrique pour chauffer les métaux jusqu'à ce qu'ils fondent. Le principe du chauffage par induction consiste à faire passer un courant alternatif (CA) haute fréquence à travers une bobine, qui génère un champ magnétique qui induit des courants dans le métal, le faisant chauffer et éventuellement fondre.

- Quels métaux peuvent être fondus dans un four à induction ? Les fours à induction peuvent être utilisés pour fondre une large gamme de métaux et d'alliages, notamment le fer, l'acier, l'acier inoxydable, le cuivre, l'aluminium, l'or, l'argent et divers métaux précieux. L'adéquation aux différents métaux dépend de la conception et de la puissance du four spécifique.

- Quelle est l’efficacité d’un four de fusion de métaux à induction par rapport à d’autres types de fours ? Les fours à induction sont généralement plus efficaces que les fours à combustion traditionnels. Ils convertissent l’énergie électrique en chaleur avec des pertes minimes, et le processus est généralement plus rapide et plus contrôlable. L'efficacité énergétique peut varier de 60 % à 85 %, selon la conception du four et les conditions de fonctionnement.

- Un four à induction peut-il être utilisé pour une fusion à petite échelle ? Oui, il existe de petits fours à induction pour les bijoutiers, les artistes et les petits ateliers qui nécessitent de faire fondre de petites quantités de métal. Leur taille peut aller de petites unités de table à des systèmes plus grands, mais néanmoins relativement compacts.

- Quelle est la capacité de fusion d’un four à induction ? La capacité de fusion dépend de la taille et de la conception du four à induction. Ils peuvent aller de quelques kilogrammes pour les opérations à petite échelle à plusieurs tonnes pour les applications industrielles.

- Comment un four à induction contrôle-t-il la température ? Les fours à induction utilisent généralement des thermocouples et d'autres dispositifs de surveillance de la température, ainsi que des contrôleurs électroniques, pour contrôler avec précision la température du métal en fusion. L'alimentation électrique peut être ajustée en temps réel pour maintenir la température souhaitée.

- Existe-t-il des matériaux qui ne peuvent pas être fondus dans un four à induction ? La plupart des métaux peuvent être fondus dans un four à induction, mais certains matériaux ayant des points de fusion très élevés ou non conducteurs, comme certaines céramiques, ne peuvent pas être fondus directement par induction. Les métaux ayant des points de fusion très élevés peuvent nécessiter des fours à induction spécialisés conçus pour atteindre des températures plus élevées.

- Quels sont les problèmes de sécurité liés à l’utilisation d’un four de fusion à induction ? Les principales préoccupations en matière de sécurité proviennent des températures élevées et du risque de brûlures ou d'incendies. Un équipement de protection approprié doit être porté et les protocoles de sécurité doivent être strictement suivis. De plus, les puissants champs magnétiques générés par le four peuvent affecter les appareils électroniques et les supports de stockage magnétiques, et ils peuvent constituer un danger pour les personnes portant un stimulateur cardiaque.

- Comment un four à induction affecte-t-il les propriétés du métal en fusion ? Étant donné que le chauffage par induction est très contrôlable et peut être appliqué uniformément, il peut contribuer à garantir une qualité constante du métal et réduire l’oxydation en faisant fondre le métal dans une atmosphère contrôlée. Cela peut conduire à des fontes plus propres avec moins d'impuretés.

- Quelles sont les exigences d’entretien d’un four de fusion à induction ? L'entretien comprend une inspection régulière de la bobine d'induction pour déceler des fissures ou de l'usure, la vérification des systèmes de refroidissement par eau pour déceler des blocages ou des fuites, la garantie que toutes les connexions électriques sont bien serrées et que l'alimentation électrique fonctionne correctement. Le creuset doit également être inspecté régulièrement pour vérifier son usure et doit être remplacé si nécessaire. Un entretien régulier par des techniciens qualifiés est recommandé pour minimiser les temps d'arrêt et prolonger la durée de vie de l'équipement.

Les fours de fusion de métaux par induction sont des systèmes de fusion avancés conçus pour fondre le métal à l’aide de la technologie de chauffage par induction. Vous trouverez ci-dessous quelques aspects détaillés concernant les fours de fusion de métaux à induction :

Principe de fonctionnement:

Chauffage par induction se produit lorsqu'un courant alternatif (AC) traverse un conducteur en cuivre enroulé, créant un champ magnétique alternatif rapide. Ce champ pénètre dans le métal à l’intérieur de la bobine, générant des courants électriques à l’intérieur du métal – appelés courants de Foucault. La résistance à ces courants de Foucault à l’intérieur du métal produit de la chaleur, qui à son tour fait fondre le métal.

Composants:

An four de fusion à induction en métal se compose généralement des principaux composants suivants :

- Bobine d'induction: Fabriqué à partir de tubes de cuivre, il crée le champ magnétique nécessaire pour induire des courants dans le métal.

- Alimentation: Convertit le courant alternatif à la fréquence nécessaire et fournit l'énergie à la bobine.

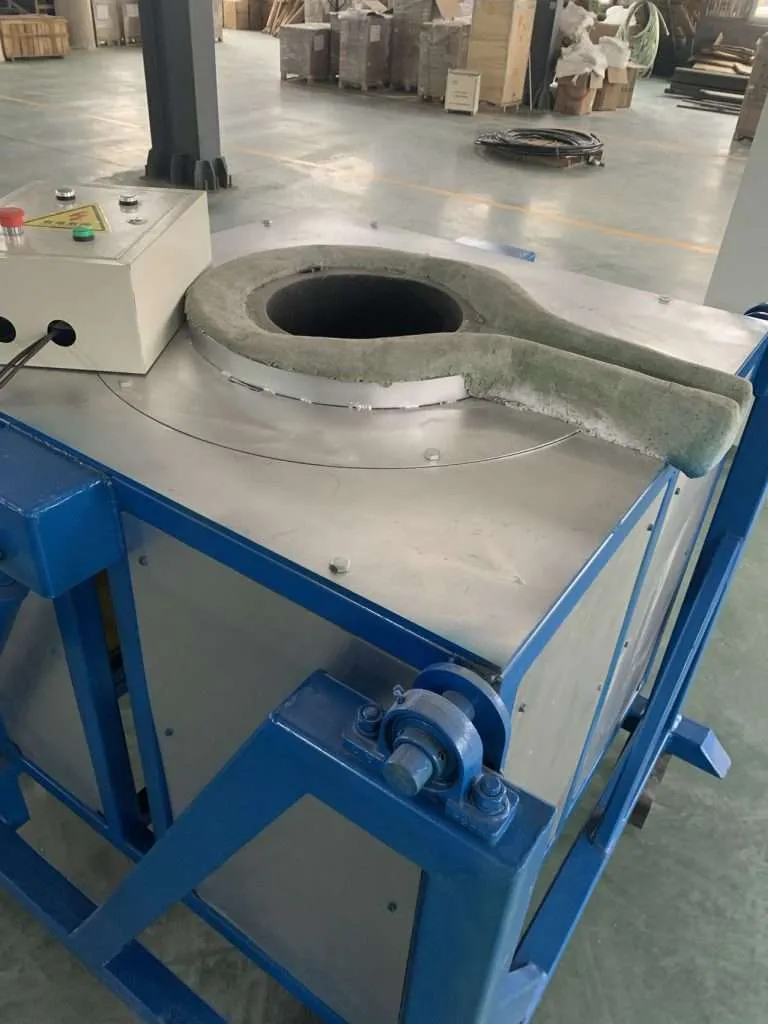

- Creuset: Un récipient généralement en matériau réfractaire ou en acier, où le métal est placé et fondu.

- coquillage: Enceinte de protection qui contient le serpentin et le creuset, souvent équipée de systèmes de refroidissement par eau pour gérer la chaleur.

Avantages:

- Efficacité: Les fours à induction peuvent convertir jusqu'à 85 % de l'énergie consommée en chaleur utile.

- Control: Ces fours permettent un contrôle précis de la température et des conditions de fusion.

- Vitesse: Les métaux peuvent fondre rapidement en raison de l’application directe de chaleur.

- Propreté: Le processus est plus propre que les fours traditionnels car il n’y a pas de sous-produits de combustion.

- Écologique: Aucune émission n'est produite directement par le four.

- Sécurité: Ils sont plus sûrs car ils ne nécessitent pas de manipulation de gaz inflammables ou de matériaux combustibles.

Désavantages:

- Prix: Le coût d’installation initial et de maintenance peut être plus élevé que celui des fours conventionnels.

- Consommation d'énergie: Bien qu'efficaces, ils peuvent nécessiter beaucoup d'énergie, ce qui peut être coûteux en fonction des tarifs d'électricité locaux.

- Niveau de compétence: Les opérateurs doivent être correctement formés pour gérer et entretenir ces systèmes.

Applications :

- Métaux précieux: Souvent utilisé dans l'industrie de la bijouterie pour la fusion de l'or, de l'argent et du platine.

- Métaux ferreux: Utilisé pour faire fondre le fer, l’acier et l’acier inoxydable dans les opérations de fonderie et de sidérurgie.

- Métaux non-ferreux: Convient à la fusion de métaux comme l'aluminium, le cuivre et le laiton.

- Recyclage: Les fours à induction sont courants dans les installations de recyclage des métaux en raison de leur efficacité et de leur capacité à traiter différents types de métaux.

Considérations économiques :

Fours de fusion des métaux à induction, bien que potentiellement plus coûteux à installer, peuvent entraîner une réduction des coûts de fusion au fil du temps en raison de leur efficacité énergétique et de leur vitesse de fusion. Le choix d'un four à induction par rapport à d'autres types dépend de facteurs tels que le type de métal à fondre, le taux de fusion requis, les coûts énergétiques et les considérations environnementales.