Test de 1

Matériel

Machine de brasage par induction DW-UHF-10kw

Matériaux

• Tubes en cuivre - Tube d'aspiration

• Pâte à braser

Paramètres clés

Puissance : 9.58 kW

Température: environ 1500 ° F (815 ° C)

Temps: 5 - 5.2 sec

Test de 2

Matériel

DW-UHF-10kw système de brasage par induction

Matériaux

• Tubes en cuivre - Tube de condenseur

• Pâte à braser

Paramètres clés

Puissance : 8.83 kW

Température: environ 1300 ° F (704 ° C)

Temps: 2 sec

Processus:

Test de 1

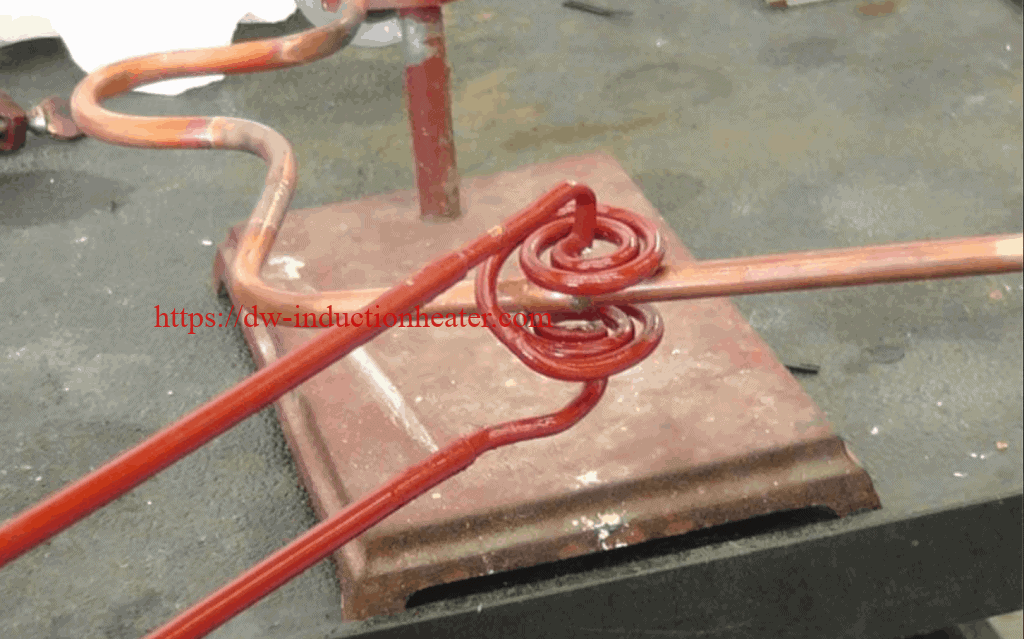

Comme un seul ensemble a été fourni pour le test, nous avons configuré une charge de test en utilisant un tube en cuivre à paroi épaisse de 5/16 ”, tel qu'un tube a accepté l'autre à une extrémité de bride ouverte formée. Le temps de chauffe a été estimé en utilisant la peinture tempilaque pour indiquer la température. L'ensemble de test (suivi des composants fournis) a été assemblé avec un revêtement de pâte de brasage 505 et placé dans la bobine de test de laboratoire conformément aux photos ci-jointes). Un cycle thermique de 5 à 5.2 secondes s'est révélé couler l'alliage et réaliser le joint .

Test de 2:

Le plus petit ensemble de tubes (tube de condenseur) a été assemblé et un anneau de l'alliage de brasage fourni (soudure à l'argent) a été formé et placé à l'intersection des deux tubes. Un temps de chauffe de 2 secondes a suffi pour couler l'alliage et achever le joint.

Résultats / avantages:

- Comme démontré, le système de brasage par induction DW-UHF-10kw est capable de chauffer par induction les sections tube à tube les plus grandes et les plus petites pour compléter un joint brasé. Les temps de chauffe utilisant une bobine de test disponible sont dans les délais de production attendus requis par FLDWX

- HLQ aura besoin d'une assemblée complète pour examen afin d'élaborer la version finale conception de serpentins de chauffage par induction qui peut accueillir les 12 joints indiqués sur votre photo de mise en page. Il est nécessaire de connaître et de voir les jeux entre les connexions des tubes à braser et la section du compresseur en acier pour s'assurer que le boîtier en acier n'est pas affecté par le champ RF résultant créé au niveau de la bobine de charge. Cette conception finale peut nécessiter l'ajout de matériaux de ferrite dans la bobine qui serviront à concentrer le champ RF vers les fils de cuivre et non vers le boîtier en acier.

- Les tests initiaux ont été effectués sur le DW-UHF-10 kW en utilisant une bobine de laboratoire disponible. La bobine de chauffage par induction de production sera contenue dans un boîtier non conducteur qui permettra à l'opérateur de l'utiliser pour localiser la bobine contre les fils de cuivre pour un emplacement de chauffage précis et positif pour le processus de brasage. La conception de la bobine de production incorporera des fils plus courts que la bobine de test et sera configurée de telle sorte que les cycles de chaleur seront améliorés (temps de chauffe plus courts).

- HLQ peut fournir au système un contrôle de processus optionnel. Ce sera effectivement un cycle de processus programmé qui sera développé pour chaque joint répertorié sur la photo d'assemblage fournie avec la demande d'application de FLDWX. Chacune des 12 articulations sera programmée séquentiellement pour s'adapter à chaque articulation particulière - cela permettra à l'opérateur de se déplacer dans la même séquence que celle programmée de l'articulation 1 à l'articulation 12. Chaque cycle de la bobine / poignée de brasage par induction U déplacera le processus de joint 1 (temps de chauffe et% de puissance) au joint 2 (temps de chauffe et% puissance) etc. jusqu'au joint 12. La séquence, une fois entrée, devra être suivie pour chaque assemblage. Cela éliminera le travail de supposition du temps de brasage par joint pour fournir une répétabilité dans le processus.

- Une autre option à considérer serait d'envisager l'option de bras robotique HLQ. Cette option prend en charge bobines de brasage par induction/ boîtier de bobine et actionne l'ensemble lorsqu'il est programmé pour placer la bobine à chaque zone de joint. Le bras de support tourne et déplace la bobine / le logement de la bobine dans la position et l'angle appropriés pour chaque joint, garantissant la position du sol et le temps de chauffage.