Économies d'énergie au grain de séchage par induction avec méthode de chauffage par induction

Le Kazakhstan produit annuellement environ 17 à 19 millions de tonnes de céréales en poids propre, exporte environ 5 millions de tonnes de céréales et le volume moyen de consommation intérieure atteint 9 à 11 millions de tonnes. La poursuite du développement de l'industrie céréalière et la promotion de l'exportation des céréales nécessitent le développement de l'infrastructure de stockage, de transport et de séchage des céréales, y compris la construction de nouveaux silos à grains et la reconstruction des anciens silos à grains, la construction de terminaux portuaires et l'achat de navires à cargaison sèche et de transporteurs de céréales (Baum, 1983). Il est nécessaire de moderniser l'industrie et la tâche exige un effort intensif de l'État et des producteurs nationaux de céréales.

Les participants au Forum sur les grains du Kazakhstan Astana V KAZGRAIN-2012 ont discuté de l'état actuel du marché des céréales, des tendances et des attentes en matière de prix, ainsi que des problèmes complexes en matière de logistique et d'infrastructure. Il a été noté qu'il y a 10 ans, le Kazakhstan ne pouvait pas être considéré comme un exportateur de céréales, alors qu'à l'heure actuelle, les problèmes d'exportation sont reconnus comme prioritaires. Et la production et le séchage des céréales occupent l'une des premières places à la fois dans le complexe agro-industriel et dans l'économie dans son ensemble.

L’analyse de l’expérience de nombreuses entreprises manufacturières dans le domaine de la transformation des céréales après récolte prouve que la tâche principale pour assurer la sécurité et la qualité des semences nouvellement récoltées est leur séchage. L'importance du séchage des céréales augmente dans la zone humide: un retard dans le séchage ou la réalisation de cette opération avec violation des régimes technologiques entraîne inévitablement des pertes de récolte. Selon les recherches dans 25-28% d'humidité du tas pendant trois jours, la germination diminue de 20%. Et les pertes de matière sèche font 0.7-1% par jour quand l'humidité du tas de céréales est de 37% (Ginzburg, 1973).

Les facteurs importants pour une utilisation efficace des séchoirs dans l'agriculture sont la fourniture de grains de meilleure qualité, l'augmentation de la bande passante des unités, ainsi que la réduction des coûts énergétiques. La base pour améliorer l'efficacité des séchoirs existants dans l'agriculture est d'assurer une élimination suffisante et stable de l'humidité d'un mètre cube dans les caméras des séchoirs à grains. L'une des raisons qui empêchent cela est que les unités de refroidissement, intégrées dans la cage de séchage, ne créent pas les conditions optimales pour un refroidissement plein grain et réduisent ainsi le volume efficace de la cage de séchage et l'élimination de l'humidité d'un mètre cube de la caméra.

Depuis 2010, la production de blé montre une tendance de croissance stable: la superficie cultivée a augmenté de 17%, le rendement a augmenté de 25% et le rendement total - de 52%. Au 1er janvier 2012, le Kazakhstan disposait de 258 silos d'une capacité de stockage de 14 771.3 milliers de tonnes et d'élévateurs d'une capacité de stockage de 14 127.8 milliers de tonnes. L'augmentation du rendement et de la récolte brute nécessite l'amélioration de la technologie de séchage pour éviter les pertes de récolte et maintenir la qualité du grain.

La méthode la plus en perspective pour le séchage du grain et l'élimination de l'humidité est la méthode de chauffage par induction qui reste peu étudié et rarement utilisé en pratique en raison d'imperfections considérables dans les technologies de fabrication de convertisseurs de fréquence. Bien que le équipement de chauffage par induction la production se développe actuellement et son utilisation est plus préférable que les méthodes de chauffage traditionnelles (Zhidko, 1982).

À l'heure actuelle, le chauffage par induction est utilisé pour le durcissement de surface des produits en acier, par chauffage pour la déformation plastique (forgeage, emboutissage, pressage, etc.), la fusion des métaux, le traitement thermique (recuit, revenu, normalisation, trempe), soudage, soudage, brasage , les métaux. Le chauffage par induction indirecte est utilisé pour le chauffage des équipements technologiques (canalisations, réservoirs, etc.), le chauffage de liquides, le séchage des couches et des matériaux (par exemple le bois). Le paramètre le plus important des installations de chauffage par induction est la fréquence. Pour chaque procédé (durcissement de surface, par chauffage), il existe une plage de fréquences optimale, offrant les meilleures performances technologiques et économiques. Des fréquences de 50 Hz à 5 MHz sont utilisées pour le chauffage par induction.

Les avantages du chauffage par induction sont les suivants:

- La transmission de l'énergie électrique directement dans le corps de chauffe permet de mettre en œuvre un chauffage direct des matériaux, ainsi la vitesse de chauffage est

- La transmission d'énergie électrique directement dans le corps de chauffe ne nécessite pas de dispositifs de contact. Ceci est utile pour la ligne automatisée

- Lorsqu'un matériau chauffant est un diélectrique, par exemple un grain, alors la puissance est uniformément répartie dans tout le volume du matériau chauffant. Par conséquent, cette méthode d'induction permet un chauffage rapide de

- Le chauffage par induction peut dans la plupart des cas augmenter la productivité et améliorer les conditions de travail. Le dispositif d'induction peut être considéré comme une sorte de transformateur, lorsque l'enroulement primaire (inducteur) est connecté à la source d'alimentation CA et que le matériau chauffant sert de secondaire

La réduction du coût de l'installation entière nécessite le développement et la mise en œuvre de radiateurs à induction simples de conception.

La principale différence entre le chauffage par induction et les méthodes traditionnelles de séchage réside dans le chauffage volumétrique. La chaleur pénètre dans le produit (matériau) et non depuis la surface; il est formé dans tout le volume à la fois, ce procédé permet un séchage efficace du grain avec une faible consommation d'énergie. Une distribution uniforme de l'humidité se produit dans un matériau séché pendant le processus d'induction de chauffage. L'induction n'assume pas le transfert de chaleur du réchauffeur à un matériau. Tout en utilisant d'autres méthodes de séchage, il faut chauffer l'air, puis transférer la chaleur de l'air chaud au matériau. A chaque étape - chauffage de l'air, son transport et transfert de chaleur vers les produits - les pertes de chaleur sont inévitables.

De nos jours, les entreprises kazakhes n'utilisent pratiquement pas de radiateurs à induction car ils sont très chers. Anciens modèles de lampes de machines de chauffage par induction sont obsolètes et ne sont pas fabriqués.

Séchage des grains par chauffage par induction. Séchage dans la couche tombante

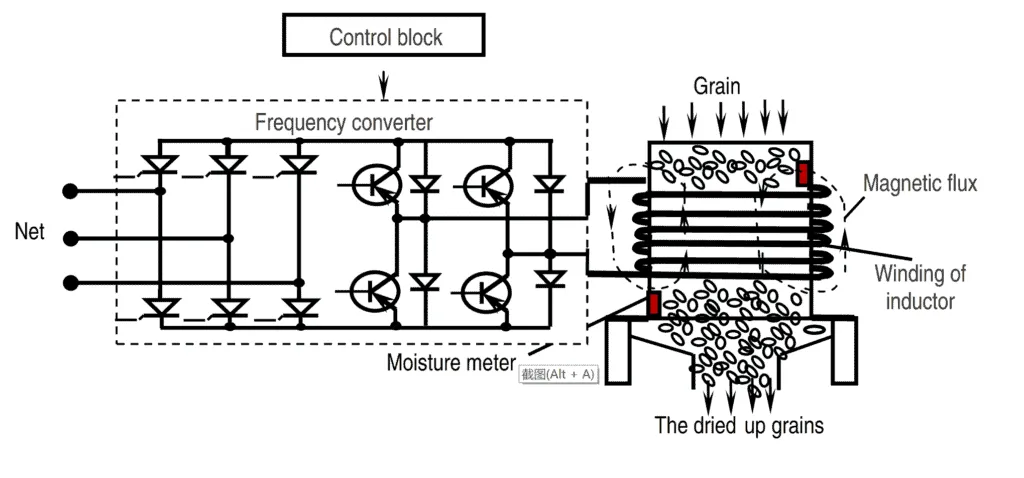

Nous suggérons la méthode de chauffage par induction du séchage du grain (Figure 1) où le matériau du grain passe, entraîné par la force de gravité, à travers l'arbre de séchage. Au sommet du séchoir, le grain est chargé par des convoyeurs à godets ou d'autres dispositifs de transport; puis le grain entre dans la tour de séchage. Dans la caméra de la tour de séchage, l'inducteur, connecté au convertisseur de fréquence, crée un champ électromagnétique (flux) de haute fréquence.

Séchage en couche tombante. La couche tombante représente un flux de grains en mouvement gravitationnel hautement déchargé, partiellement compensé par un flux ascendant de gaz (freinage aérodynamique). La véritable concentration de grain augmente au cours du mouvement. Séchage en couche suspendue. L'état de suspension du grain est atteint dans le flux de gaz ascendant lors de l'augmentation de la vitesse d'alimentation. Dans le processus, toute la surface du grain est impliquée dans l'échange de chaleur et d'humidité avec le gaz. Le temps de séjour du grain dans le tube pneumatique ne dépasse pas quelques secondes; la température de l'agent de séchage fait 350-400 ° C. Cependant, la réduction de l'humidité s'élève à une fraction pour cent. Par conséquent, l'appareil avec des couches pondérées de grains n'est pas utilisé comme sécheur séparé, mais comme élément de sécheur combiné à plusieurs chambres.

Conclusion

Aujourd'hui, les entreprises agricoles et les ascenseurs sont principalement équipés de sécheurs à arbre à flux direct. Ces séchoirs suggèrent des inégalités considérables dans le chauffage et le séchage du grain, ce qui à son tour entraîne des coûts de séchage thermique importants. La raison principale ici est l'imperfection dans l'apport d'agent de séchage et d'air atmosphérique aux couches déshydratantes de grains.

Une condition importante pour un travail de qualité des séchoirs à grains est un refroidissement efficace du grain séché. Selon le plan, les dispositifs de refroidissement des séchoirs à grains sont conçus pour que la température du grain à la sortie ne dépasse pas la température de l'air atmosphérique de plus de 10 ° C. Cependant, en pratique, cette valeur atteint plus de 12 ° C lorsque la température de l'air est supérieure à 15 ° C. Les séchoirs à grains modernes fournissent également des irrégularités considérables dans le refroidissement des différentes couches de grains. Dans le contexte discuté, l'application du séchage par chauffage par induction peut être le moyen le plus approprié en termes de productivité, de qualité et de rentabilité.

Bibliographie

Baum, A., 1983. Séchage du grain [en russe], Moscou: Kolos

Ginzburg, A., 1973. Fondements de la théorie et de la technologie pour le séchage des denrées alimentaires [en russe], Moscou: industrie alimentaire

Zhidko, V., 1982. Séchage et séchoirs à grains [en russe], Moscou: Kolos