Induction Soulagement du stress est appliqué à la fois aux alliages ferreux et non ferreux et est destiné à éliminer les contraintes résiduelles internes générées par des procédés de fabrication antérieurs tels que l'usinage, le laminage à froid et le soudage. Sans cela, un traitement ultérieur peut donner lieu à une distorsion inacceptable et / ou le matériau peut souffrir de problèmes de service tels que la fissuration par corrosion sous contrainte. Le traitement n'est pas destiné à produire des changements significatifs dans les structures des matériaux ou les propriétés mécaniques, et est donc normalement limité à des températures relativement basses.

Les aciers au carbone et les aciers alliés peuvent bénéficier de deux formes de détente:

1. Le traitement à une température typique de 150-200 ° C soulage les pics de tension après le durcissement sans réduire considérablement la dureté (par exemple, composants cémentés, roulements, etc.)

2. Un traitement à une température typique de 600 à 680 ° C (par exemple après le soudage, l'usinage, etc.) fournit un soulagement pratiquement complet des contraintes.

Objectif

Les ébauches plates en acier au carbone soulageant les contraintes à une vitesse de 30 pieds / 9.1 mètres par minute pour réduire la dureté des 2 ”/ 51 mm extérieurs de chaque côté afin d'éliminer les problèmes de fissuration avec le produit final

Matériau: flans plats en acier au carbone (5.7-10.2 po / 145-259 mm de large et 0.07-0.1 po / 1.8-2.5 mm d'épaisseur)

Température: 1200 ºF (649 ºC)

Fréquence: 30 kHz

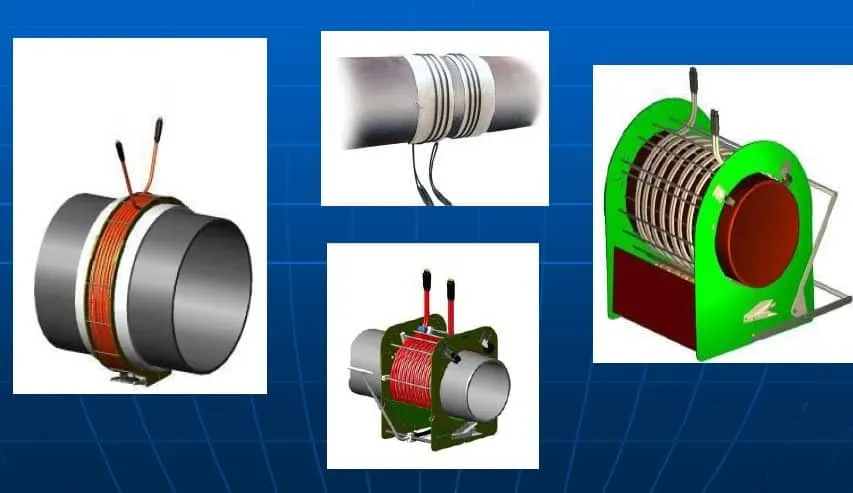

Équipement de chauffage par induction: Système de chauffage par induction HLQ 200kW 10-30 kHz équipé d'une station de chauffage à distance contenant huit condensateurs de 10 μF

- Une bobine de chauffage par induction à plusieurs tours conçue et développée spécifiquement pour cette application

Processus Les flans plats en acier au carbone passeront à travers une bobine d'induction à une vitesse de 30 mètres par minute pour tempérer ou soulager l'acier au carbone. Au cours de ce processus, l'acier au carbone chauffera à 9.1 ºF (1200 ºC). Cela suffira pour éliminer l'écrouissage de 649 ”/ 2 mm de chaque côté de la largeur.

Résultats / avantages

Vitesse: L'induction chauffe rapidement l'acier au carbone à la température, ce qui permet une vitesse de 30 pieds par minute

-Efficacité: Chauffage par induction économise non seulement du temps de production, mais également des coûts énergétiques

–Empreinte: l'induction prend une empreinte modeste, de sorte qu'elle peut facilement être mise en œuvre dans les processus de production tels que

ici

Le traitement à une température typique de 150-200 ° C soulage les pics de contraintes après le durcissement sans réduire de manière significative la dureté (par exemple composants cémentés, roulements, etc.):

–Traitement à une température typique de 600-680 ° C (par exemple après le soudage, l'usinage, etc.) fournit un soulagement pratiquement complet des contraintes.

–Les alliages non ferreux sont soulagés des contraintes à une grande variété de températures liées au type et à l'état de l'alliage. Les alliages qui ont été durcis par vieillissement sont limités à des températures de détente inférieures à la température de vieillissement.

Les aciers inoxydables austénitiques sont soulagés en dessous de 480 ° C ou au-dessus de 900 ° C, les températures intermédiaires réduisant la résistance à la corrosion dans les nuances qui ne sont pas stabilisées ou à faible teneur en carbone. Les traitements au-dessus de 900 ° C sont souvent des recuits en solution complète.

Normalisation Appliquée à certains aciers techniques, mais pas à tous, la normalisation peut ramollir, durcir ou soulager les contraintes d'un matériau, selon son état initial. L'objectif du traitement est de contrer les effets des processus antérieurs, tels que la coulée, le forgeage ou le laminage, en affinant la structure non uniforme existante en une structure qui améliore l'usinabilité / formabilité ou, dans certaines formes de produit, répond aux exigences de propriétés mécaniques finales.

Un objectif principal est de conditionner un acier de manière à ce que, après sa mise en forme ultérieure, un composant réponde de manière satisfaisante à une opération de durcissement (par exemple pour une stabilité dimensionnelle). La normalisation consiste à chauffer un acier approprié à une température typiquement comprise entre 830 et 950 ° C (à ou au-dessus de la température de durcissement des aciers à durcissement, ou au-dessus de la température de cémentation pour les aciers à cémenter) puis à refroidir à l'air. Le chauffage est généralement effectué à l'air, donc un usinage ou une finition de surface ultérieurs est nécessaire pour éliminer le tartre ou les couches décarburées.

Les aciers à durcissement à l'air (par exemple certains aciers pour engrenages automobiles) sont souvent «trempés» (recuits sous-critiques) après normalisation pour adoucir la structure et / ou favoriser l'usinabilité. De nombreuses spécifications d'aéronefs appellent également cette combinaison de traitements. Les aciers qui ne sont généralement pas normalisés sont ceux qui durciraient considérablement pendant le refroidissement à l'air (par exemple, de nombreux aciers à outils), ou ceux qui ne bénéficient d'aucun avantage structurel ou produisent des structures ou des propriétés mécaniques inappropriées (par exemple les aciers inoxydables).