Cathéter en aluminium de chauffage par induction basculant avec des unités de chauffage d'IGBT

Objectif: chauffer une matrice de basculement de cathéter en aluminium à plus de 2850 ° F en 2 à 5 secondes pour la formation du matériau du cathéter. Actuellement, le chauffage est effectué en 15 secondes avec des équipements à induction plus anciens. Le client souhaite utiliser des équipements à induction à semi-conducteurs pour réduire les temps de chauffage et développer un processus plus efficace.

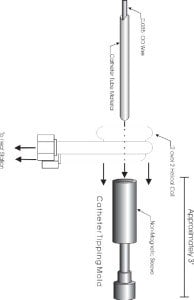

Matériel: Matrice de basculement de cathéter en aluminium mesurant 3/8 "OD et 2" de long avec un manchon non magnétique sur la zone de chaleur. Le matériau du cathéter a été décrit comme étant similaire au plastique polyuréthane. De plus, un fil d'acier de 0.035 pouce de diamètre a été inséré dans le tube de cathéter pour empêcher l'affaissement.

Température: 5000F

Application: Le bloc d'alimentation à induction à semi-conducteurs DW-UHF-4.5 kW a été déterminé pour produire le plus efficacement les résultats suivants:

Un temps de chauffage de 3.3 secondes pour atteindre 5000 ° F et former le cathéter a été obtenu grâce à l'utilisation d'une bobine hélicoïdale à deux (2) sur deux (2) tours.

Un cathéter de qualité a été formé en pressant 1/2 "du tube de polyuréthane dans le moule tout en conservant sa forme grâce à l'utilisation d'un fil de 0.035" pour empêcher l'affaissement du tube.

Les résultats de laboratoire montrent qu'une diminution substantielle du temps a été accomplie, ce qui permettra une augmentation significative de la production sans sacrifier la qualité.

Équipement: Bloc d'alimentation à induction à semi-conducteurs DW-UHF-4.5kW comprenant une station de chauffage à distance contenant un (1) condensateur totalisant 1.2 μF.

Fréquence: 287 kHz