Afin d'augmenter l'efficacité et de réduire l'effet thermique du chauffage du métal, le Brasage à l'induction technologie est proposée. L'avantage de cette technologie consiste principalement en l'emplacement exact du chauffage fourni aux joints brasés. Sur la base des résultats de la simulation numérique, il a ensuite été possible de concevoir les paramètres nécessaires pour atteindre les températures de brasage dans les délais souhaités. L'objectif était de minimiser ce temps pour éviter un effet thermique indésirable sur les métaux lors de l'assemblage métallurgique..Les résultats de la simulation numérique ont révélé que l'augmentation de la fréquence du courant entraînait une concentration des températures maximales dans les surfaces des métaux assemblés. Avec l'augmentation du courant, la réduction du temps nécessaire pour atteindre la température de brasage a été observée.

Les avantages du brasage par induction de l'aluminium par rapport au brasage au chalumeau ou à la flamme

La faible température de fusion des métaux de base en aluminium couplée à la fenêtre de traitement de température étroite des alliages de brasage utilisés est un défi lors du brasage au chalumeau. L'absence de changement de couleur pendant le chauffage de l'aluminium ne fournit aux opérateurs de brasage aucune indication visuelle que l'aluminium a atteint la température de brasage appropriée. Les opérateurs de brasage introduisent un certain nombre de variables lors du brasage au chalumeau. Parmi ceux-ci, citons les réglages de la torche et le type de flamme ; distance entre la torche et les pièces à braser ; emplacement de la flamme par rapport aux pièces à assembler ; et plus.

Raisons d'envisager d'utiliser chauffage par induction lors du brasage de l'aluminium, inclure :

- Chauffage rapide et rapide

- Contrôle de la chaleur contrôlé et précis

- Chaleur sélective (localisée)

- Adaptabilité et intégration de la ligne de production

- Amélioration de la durée de vie et de la simplicité du luminaire

- Joints brasés reproductibles et fiables

- Amélioration de la sécurité

Le succès du brasage par induction des composants en aluminium dépend fortement de la conception bobines de chauffage par induction concentrer l'énergie thermique électromagnétique dans les zones à braser et les chauffer uniformément afin que l'alliage de brasage fonde et s'écoule correctement. Des bobines d'induction mal conçues peuvent entraîner une surchauffe de certaines zones et d'autres zones ne recevant pas suffisamment d'énergie thermique, ce qui entraîne un joint de brasage incomplet.

Pour un joint de tube en aluminium brasé typique, un opérateur installe un anneau de brasage en aluminium, contenant souvent du flux, sur le tube en aluminium et l'insère dans un autre tube expansé ou un raccord de bloc. Les pièces sont ensuite placées dans une bobine d'induction et chauffées. Dans un processus normal, les métaux d'apport de brasage fondent et s'écoulent dans l'interface du joint en raison de l'action capillaire.

Pourquoi braser par induction ou braser au chalumeau des composants en aluminium ?

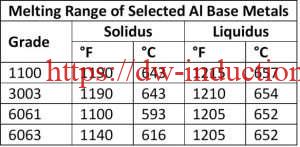

Tout d'abord, un peu d'information sur les alliages d'aluminium courants qui prévalent aujourd'hui et sur la brasure et les soudures courantes en aluminium utilisées pour l'assemblage. Le brasage de composants en aluminium est beaucoup plus difficile que le brasage de composants en cuivre. Le cuivre fond à 1980°F (1083°C) et il change de couleur lorsqu'il est chauffé. Les alliages d'aluminium souvent utilisés dans les systèmes HVAC commencent à fondre à environ 1190 ° F (643 ° C) et ne fournissent aucun repère visuel, tel que des changements de couleur, lorsqu'ils chauffent.

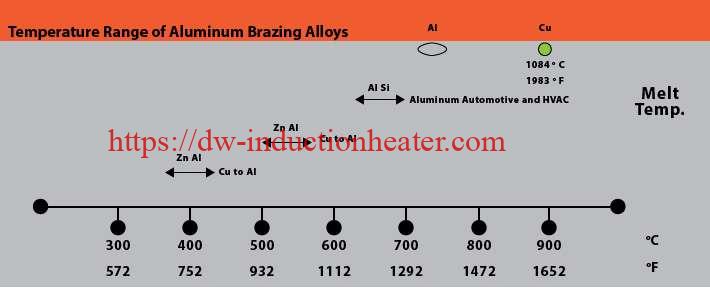

Un contrôle de température très précis est nécessaire car la différence des températures de fusion et de brasage de l'aluminium dépend du métal de base en aluminium, du métal d'apport de brasage et de la masse des composants à braser. Par exemple, la différence de température entre la température de solidus de deux alliages d'aluminium courants, l'aluminium de la série 3003 et l'aluminium de la série 6061, et la température du liquide de l'alliage de brasage BAlSi-4 fréquemment utilisé est de 20 ° F - une fenêtre de traitement de température très étroite, ce qui nécessite contrôle précis. La sélection des alliages de base est extrêmement importante avec les systèmes en aluminium qui sont brasés. La meilleure pratique consiste à braser à une température inférieure à la température de solidus des alliages qui composent les composants brasés ensemble.

| Classement AWS A5.8 | Composition chimique nominale | °F (°C) | Liquide °F(°C) | Température de brasage |

| BASi-3 | 86 % Al 10 % Si 4 % Cu | 970 (521) | 1085 (855) | 1085 ~ 1120 °F |

| BAISI-4 | 88% alL 12%Si | 1070 (577) | 1080 (582) | 1080 ~ 1120 °F |

| 78Zn 22%Al | 826 (441) | 905 (471) | 905 ~ 950 °F | |

| 98 % Zn 2 % Al | 715 (379) | 725 (385) | 725 ~ 765 °F |

Il convient de noter qu'une corrosion galvanique peut se produire entre les zones riches en zinc et l'aluminium. Comme indiqué dans le tableau galvanique de la figure 1, le zinc est moins noble et a tendance à être anodique par rapport à l'aluminium. Plus la différence de potentiel est faible, plus la vitesse de corrosion est faible. La différence de potentiel entre le zinc et l'aluminium est minime par rapport au potentiel entre l'aluminium et le cuivre.

Un autre phénomène lorsque l'aluminium est brasé avec un alliage de zinc est la piqûre. Une corrosion cellulaire locale ou par piqûres peut se produire sur n'importe quel métal. L'aluminium est normalement protégé par un film mince et dur qui se forme à la surface lorsqu'il est exposé à l'oxygène (oxyde d'aluminium), mais lorsqu'un flux élimine cette couche d'oxyde protectrice, une dissolution de l'aluminium peut se produire. Plus le métal d'apport reste longtemps en fusion, plus la dissolution est sévère.

L'aluminium forme une couche d'oxyde résistante pendant le brasage, l'utilisation de flux est donc essentielle. Le fluxage des composants en aluminium peut être effectué séparément avant le brasage ou un alliage de brasage en aluminium contenant du flux peut être incorporé dans le processus de brasage. Selon le type de flux utilisé (corrosif ou non corrosif), une étape supplémentaire peut être nécessaire si les résidus de flux doivent être éliminés après le brasage. Consultez un fabricant de brasage et de flux pour obtenir des recommandations sur l'alliage de brasage et le flux en fonction des matériaux à assembler et des températures de brasage attendues.