Tube de cuivre mince de brasage avec induction

Objectif: Braser un mince tube ovale en cuivre sur un raccord en laiton à 1400 º F et boucher l’autre extrémité du tube en cuivre avec une plaque en laiton.

Matériau: Raccord en laiton - 0.875 po2 et 2.5 po de long (22 mm2 x 64 mm) Tube en cuivre Mur de 0.01 po (0.254 mm) Plaque en laiton de 0.10 po (2.54 mm) d'épaisseur et 0.5 po X 0.25 po Cale en alliage de brasage et flux blanc

Température: 1400 ºF (760 ° C)

Fréquence: 300 kHz

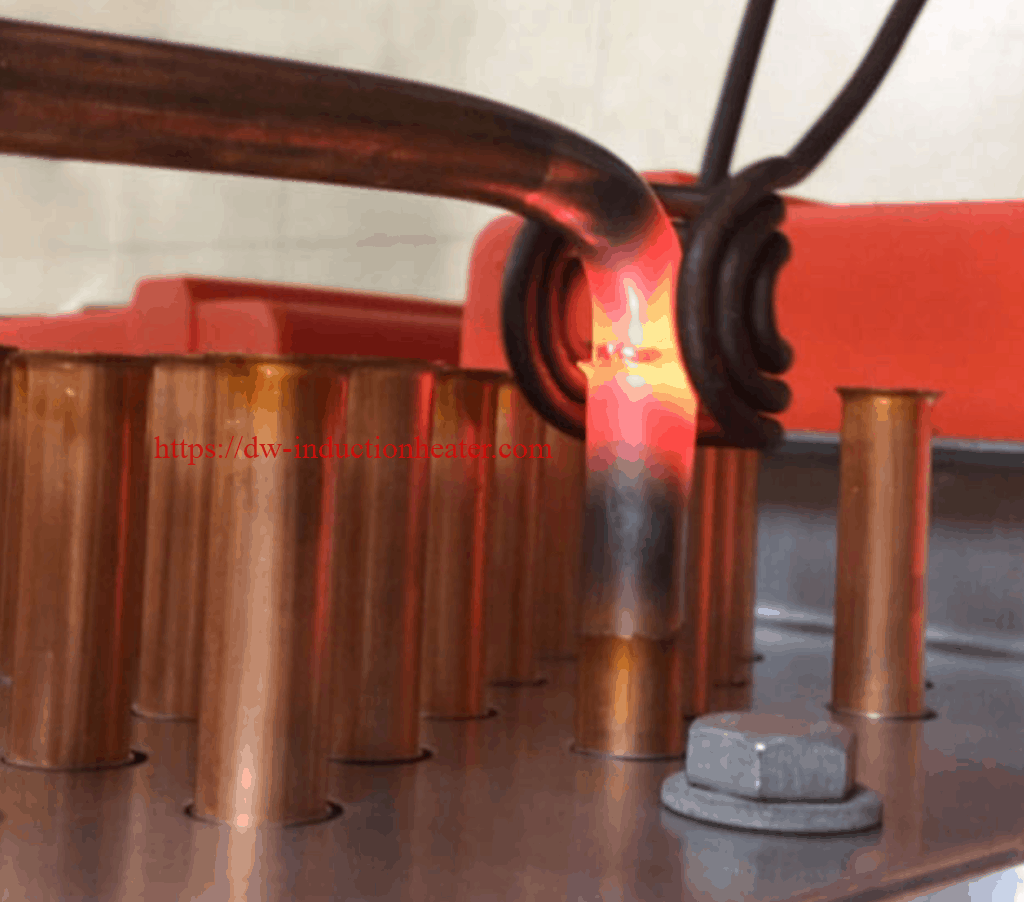

Équipement: DW-UHF-10KW alimentation à induction équipé d'une station de chauffage à distance utilisant deux condensateurs 1.32μF (total 0.66 μF) Deux batteries de chauffage par induction conçues sur mesure. Processus Une bobine d'induction divisée en tours est utilisée pour délivrer l'énergie thermique dans le raccord en laiton (Fig. 1). Pour éviter toute surchauffe des bords du raccord en laiton et du mince tube en cuivre, un diamètre de serpentin plus petit (Fig. 2) a été ajouté pour fournir de la chaleur au raccord en laiton. Une préforme de brasure est placée dans la zone de jonction, puis recouverte de flux blanc. La hauteur de la bobine est ajustée pour fournir une chaleur proportionnelle à l'ensemble. Ce réglage augmente la température de la pièce en laiton plus épaisse et du tube en cuivre fin au même rythme, ce qui permet un écoulement uniforme de la préforme de brasure. L’autre extrémité du tube de cuivre est brasée avec succès à l’aide d’une bobine hélicoïdale 2 (Fig.3.)

Résultats / Avantages • Préservation des propriétés mécaniques du cuivre • Migration de chaleur minimisée aux deux extrémités du tube • Temps de chauffe réduit (moins de 60 sec.)