Chauffage par durcissement par induction d'un revêtement organique

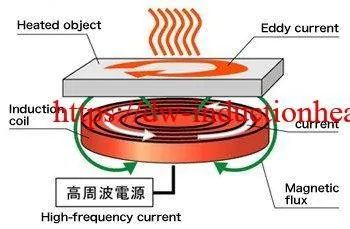

Chauffage par induction est utilisé pour durcir un revêtement organique tel que la peinture sur des substrats métalliques en générant de la chaleur dans le soustraction. Par cela, un durcissement moyen se produit de l'intérieur en minimisant la tendance à la formation de défauts de revêtement. Une application typique est le séchage de la peinture sur une tôle.

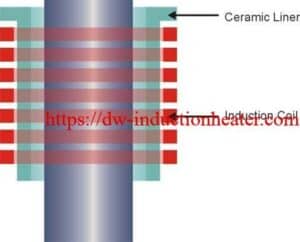

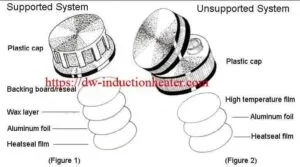

Chauffage par induction de pièces métalliques sur adhésif durcissement par induction La température est utilisée dans de nombreux processus automobiles, tels que l’utilisation d’adhésifs thermodurcissables pour la fabrication de disques d’embrayage, de sabots de freins et de composants de pare-chocs automatiques. Les arbres sont généralement liés aux rotors à cage d'écureuil lors de la fabrication de petits moteurs. Dans les machines à copier, les composants en plastique sont collés sur des rotors en aluminium; une colle thermoplastique est utilisée pour maintenir les rouleaux en mousse sur des tiges métalliques. Une fois les rouleaux usés, l'arbre est chauffé et la mousse remplacée.

Villas Modernes chauffage par induction peut résoudre beaucoup de ces problèmes. Le chauffage par induction fournit une chaleur fiable, reproductible, sans contact et économe en énergie en un minimum de temps, de sorte que le processus de durcissement puisse être complété avec un minimum d'énergie et de temps. Il est possible d’améliorer les cycles de montée en température avec un contrôle informatisé de l’alimentation à semi-conducteurs. Pour éliminer les étapes supplémentaires de chargement et de déchargement des fours, des stations de chauffage par induction peuvent être intégrées à une ligne de production. Enfin, le chauffage par induction peut être réalisé dans des environnements extrêmement propres, des conditions de vide ou des atmosphères spéciales, permettant des solutions de durcissement uniques.

Bien que le chauffage par induction soit normalement utilisé avec des métaux ou d'autres matériaux conducteurs, les plastiques et autres matériaux non conducteurs peuvent souvent être chauffés de manière très efficace en utilisant un suscepteur en métal conducteur pour transférer la chaleur. Alimentations RF typiques pour durcissement par induction les applications vont de 4 à 60 kW, selon les pièces et les exigences de l'application.